Moteur synchrone 750 tr/mn, mais pas assez puissant pour multiplier sa vitesse par 4.

Ouverture de l'autre moteur asynchrone que je vais tenter de modifier.

Le moteur démonté.

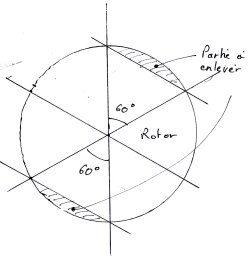

Le stator et le rotor avant modification

Les secteurs a découper sont égaux à 1/6 de la circonférence.

Découpe du premier plat sur le rotor.

Ajustage à la lime.

Il est nécessaire d'obtenir une parfaite symètrie des deux plats pour éviter les

balourds. L'idéal serait de réaliser ceci à la fraiseuse...Mais un bon ajusteur y

arrivera sans problème.

Résultat obtenu.

Remarquez la "cage d'écureuil" à l'intérieur.

Réalisation du second plat et remontage du rotor.

Détail sur l'intérieur du stator

Premiers essais

La synchronisation est correcte et le démarrage sans problème. Le courant

absorbé est juste un peu plus important occasionnant un échauffement un peu plus

important mais sans conséquence pour le moteur.

Fabrication du disque qui portera les contacts rotatifs du rupteur à l'aide de 6 plaques

d'époxy de circuit imprimé que je collerai ensemble. Ici j'enlève le cuivre avec du

perchlorure de fer.

Les 6 disques de 1,5 mm d'épaisseur soit 9 mm au total.

Ensuite collage des 6 disques d'époxy ensembles avec de la résine époxy que j'applique

sur chaque face avec un petit rouleau de peintre. Attention avant

d'appliquer la résine, les disques doivent être dépolis avec du papier abrasif.

L'ensemble est ensuite mis sous presse pendant 24 h entre 2 surfaces parfaitement plane.

Résultat obtenu après avoir retouché le diamètre au tour pour qu'il tourne

parfaitement sans vibration. N'oublions pas que l'ensemble tournera à 3000 tr/mn.

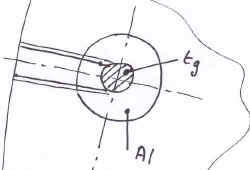

Réalisation en aluminium de la flasque qui portera le disque sur l'axe du moteur.

La résine que j'utilise pour le collage provient d'un magasin de modélisme.

Réalisation du berceau que je ne décris pas car il sera différent suivant le type de

moteur que vous utiliserez. Sachez seulement qu'il devra être robuste pour éviter qu'il

ne bouge pendant la rotation.

Réalisation de deux plaques en époxy de 10 cm par 5 cm qui supporteront les contacts

fixes. La technique est la même que pour le disque pour réaliser l'épaisseur voulue. Le

film plastique évite que la colle ne prenne sur la presse.

Voici une façon de serrer les plaques ensembles. Les plaques d'époxy se trouvent entre

deux morceaux d'aluminium parfaitement plan.

Et voici après avoir réalisé différentes petites pièces, un jeu de contacts fixes.

La semelle est en aluminium de 8 mm avec un gousset de même épaisseur. Les vis de 4 mm

du gousset sont noyées dans la semelle.

Les fixations sont réalisées avec des vis de 4 mm.

Les contacts de 4 mm sont en tungstène. Une vis pointeau de 5 mm immobilise le contact

dans son support. Les supports sont en aluminium de 8 mm d'épaisseur. les tige de

tungstène sont des électrodes pour la soudure TIG de diamètre 4 mm. Pour couper les

électrodes, utiliser une disqueuse puis redresser les extrémités à la meule.

Mise en place de deux contacts de 25 mm sur le disque. Une vis pointeau de 5 mm immobilise

le contact sur le disque

Et voici la partie mécanique du rupteur rotatif terminé. Il reste à le câbler et à

faire les réglages. L'écartement entre les contacts doit être le plus faible possible.

Les deux jeux de contacts mobiles doivent être parfaitement ensemble devant les contacts

fixes.

Ensuite deux vis viendront bloquer le réglage dans la bonne position.

Suite à un échauffement excessif des contacts commençant à brûler l'époxy,

j'ai rajouté 4 radiateurs supplémentaires recto verso sur le disque pour améliorer le

refroidissement des contacts. Nous remarqueront aussi le blocage du disque sur son axe par

2 vis BTR M5

Ce sont 4 morceaux de profilé en U en aluminium qui sont percés juste au

diamètre des tiges de tungstène. Fixé par 2 vis BTR et écrou Nylstop. J'ai aussi

rajouté un petit tube d'aluminium autour de la tige de tungstène pour encore améliorer

l'échange thermique. Le refroidissement est maintenant efficace.

Détail du tube d'aluminium autour de la tige, noyé dans le disque époxy.

Il est nécessaire de peser les différents accessoires au 1/10 de grammes près et de les positionner précisément sur le disque époxy pour éviter les balourds et vibration.